Protokoll - Waste Management Laborpraktikum

WS2023/24 | Lv Nr. 718837

Praktikumsleitung:

Thomas Klammsteiner, PhD

thomas.klammsteiner@uibk.ac.atSebastian Hupfauf, PhD

sebastian.hupfauf@uibk.ac.at

Tutorin:

- Laura M. Marte, BSc

laura.m.marte@student.uibk.ac.at

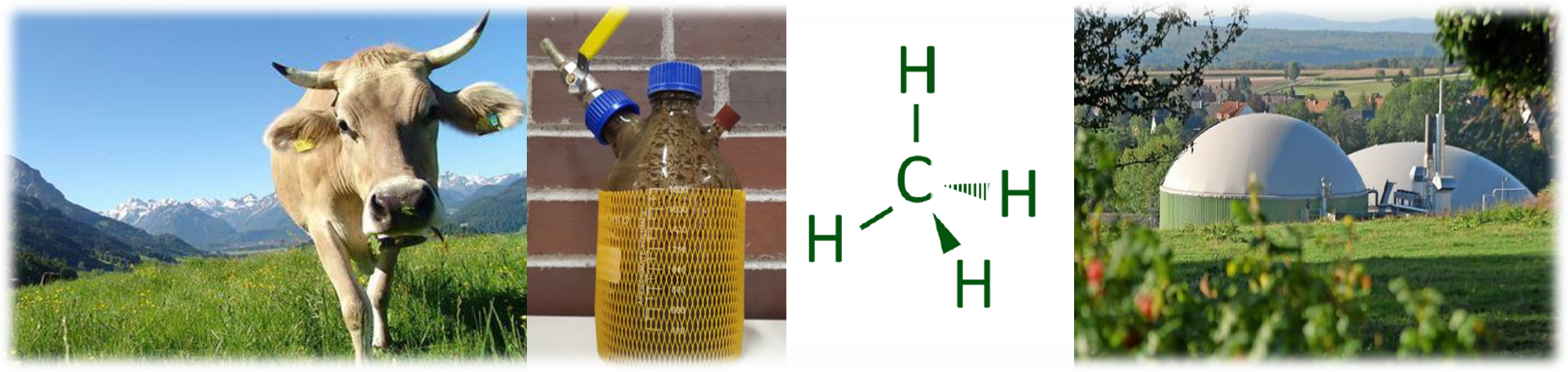

Quellverweis Titelbild:

- Biogasanlage Jühnde http://www.goettinger-tageblatt.de

- Kuh in den Alpen https://www.kleinezeitung.at

Zeitplan

| Abkürzung | Erklärung |

|---|---|

| CNP | Probennahme für C/N-Analyse |

| CSB | Chemischer Sauerstoffbedarf |

| EC | elektrische Leitfähigkeit (Electrical Conductivity) |

| FOS/TAC | Alkalinität (Verhältnis von organische Säuren zur Carbonat-Pufferkapazität) |

| GM | Messung der Gasmenge und Gaszusammensetzung |

| PN/PNF | Probennahmen / Probennahme und Fütterung |

| PT | Pathogen Test mit Selektivagar-Platten |

| TS, oTS | Trockensubstanz, organische Trockensubstanz |

| VFA | Flüchtige Fettsäuren (Volatile Fatty Acids) |

| DNA Q&S | DNA-Quantifizierung (Quantus) und Sanger Sequenzierung |

Zielsetzung

Ziel dieses Praktikums ist es, Biogas Produktion im Labormaßstab nachzustellen und Methoden zur Messung wichtiger Überwachungs-Parameter zu erlernen. Dabei soll an verschiedenen Stellschrauben gedreht und die Auswirkung auf die Gasproduktion sowie andere wichtige Prozessparameter beobachtet werden.

Mitzubringen

Labormantel, Taschenrechner, Schreibzeug, Permanentmarker, dieses Praktikumsprotokoll, viel Motivation

Treffpunkt

Jeweils 0900 Uhr, Mikrobiologie - Übungslabor (G02), NATWI Gebäude, Technikerstraße 25, 2. Stockwerk!

Benotung

Die finale Benotung des Praktikums errechnet sich zu gleichen Teilen (25%) aus den folgenden vier Teilnoten:

Einführungstest: Am ersten Praktikumstag wird ein kurzer Einführungstest über den Inhalt des Praktikumsprotokolls durchgeführt. Der Test wird Großteils aus Multiple-Choice Fragen bestehen.

Mitarbeit: Die individuelle Mitarbeit aller Studierenden wird während dem gesamten Praktikumszeitraum beurteilt.

Gruppenarbeiten:

Jede Gruppe führt parallel zur Arbeit im Labor eine Literaturrecherche zu ihrem gewählten Treatment (z.B. Co-Vergärung, Temperatur, Fütterungsmenge) durch. Dabei soll auf die Relevanz in der Praxis, die Auswirkung auf den Methanertrag, die Auswirkung auf die Mikroorganismen, ungeklärte Fragen sowie das zukünftige Potenzial eingegangen werden. Die Ergebnisse werden am letzten Labortag gruppenweise über einen PC mit Beamer präsentiert (ca. 10 Minuten pro Gruppe).

Die wichtigsten Ergebnisse des Biogas-Monitorings sollen gruppenweise in Form von Postern dargestellt werden. Am Nachbesprechungstermin werden die Poster den anderen Kursteilnehmenden vorgestellt und die Ergebnisse präsentiert. Zusätzlich werden Ergebnisse, die nicht am Poster Platz gefunden habe, anschließend in einer kurzen PowerPoint Präsentation präsentiert (Dauer für Posterpräsentation + Präsentation der weiteren Ergebnisse: ca. 20 Minuten pro Gruppe). Die Poster müssen nicht gedruckt werden! Die Präsentationen werden über einen PC mit Beamer erfolgen.

Abstract: Die Studierenden erstellen einen erweiterten Abstract (zwei Din-A4 Seiten), wie er für Konferenzteilnahmen oder wissenschaftliche Publikationen üblich ist. Darin soll der Versuchsansatz erklärt und die wichtigsten Ergebnisse präsentiert werden. Nähere Informationen zum Schreiben eines wissenschaftlichen Abstracts werden im Laufe des Praktikums gegeben. Die Abgabe soll idealerweise über E-Mail (an eine:n der Kursleitung) erfolgen, wobei der Tag der Nachbesprechung (15.01.2024) als Abgabefrist festgesetzt ist.

1. Sicherheit im Labor

1.1. Laborgang

Information über Standort und Gebrauch der Sicherheitseinrichtungen des Labors: Erste-Hilfe-Ausstattung, Fluchtwege, Telefon, Feuermelder, Standort der Feuerlöschmittel, Augen- und Notduschen, Aufsaugmaterialien für Chemikalien, Hauptschalter für Gas- und Stromversorgung.

1.2. Verhalten im Labor

- Es gibt keine „blöden” Fragen. Bei Unklarheiten sofort bei der Lehrveranstaltungsleitung oder der Tutorin nachfragen!

- Im Praktikumslabor darf nie alleine gearbeitet werden.

- Bei Arbeiten mit unbekannten Chemikalien muss sich jede/r über die auf der Packung angebrachten Gefahrensymbole im Klaren sein oder sich im Internet über die sichere Handhabung (Eigenschaften, Gefahren- und Sicherheitssätze; Sicherheitsdatenblatt = MSDS (Material Safety Data Sheet)) und mögliche Gefahrenquellen informieren. Bsp.: Verwendung der GESTIS Datenbank!

- Konsum/Verwendung und Aufbewahrung von Speisen, Getränken, Medikamenten, Tabakwaren, Kaugummi und Kosmetika im Laborbereich sind verboten, ebenso das Einlegen von Kontaktlinsen.

- Arbeitsflächen sollen immer aufgeräumt und sauber sein. Grundsätzlich gilt das Verursacherprinzip: jede/r reinigt und dekontaminiert die von ihm verwendeten Flächen, Gefäße, Geräte oder sonstigen Einrichtungen selbst. Verschüttetes Material ist umgehend fachgerecht zu entsorgen!

- Am Abend sind die Fenster und Kippflügel zu schließen, elektrische Geräte auszuschalten und Medienanschlüsse (Druckluft, Wasser, deionisiertes Wasser) abzuschalten.

- Vor Beginn und nach Abschluss der Laborarbeiten sind die Hände zu reinigen und zu desinfizieren.

- Alle im Praktikum hergestellten Lösungen, verwendeten Gefäße etc. müssen ausnahmslos mit Namen (oder Gruppennummer), Inhalt und Datum versehen werden. Jede/r Praktikumsteilnehmende ist selbst für die richtige Entsorgung der Materialien verantwortlich. Dies umfasst:

- Autoklavieren angereicherter Bakterienkulturen und kontaminierter Laborutensilien

- Entfernen der Beschriftung an Gefäßen

- Sachgemäße Reinigung der Gefäße/ Laborutensilien

- Aufräumen der Gefäße/Chemikalienpackungen an ihren entsprechenden Aufbewahrungsorten

1.3. Körperschutzmittel

- Es ist nicht erlaubt, ohne Labormantel zu arbeiten.

- Es ist eine lange Hose und geschlossenes Schuhwerk zu tragen.

- Beim Hantieren mit reizenden oder toxischen Substanzen bzw. mit Medien, welche potentielle Pathogene enthalten könnten (beispielsweise Gülle oder Reaktorschlamm) sind stets Schutzhandschuhe zu tragen. Weiteres muss bei Tätigkeiten, bei denen Spritzgefahr besteht- wir arbeiten mit Überdrucksystemen - unbedingt eine Schutzbrille getragen werden! Unbekannte Mikroorganismen sind grundsätzlich als pathogen zu betrachten.

- Auch beim Arbeiten mit Säuren und Basen ist stets eine Schutzbrille zu tragen. (Arbeiten mit Säuren und Basen dürfen im Praktikum nicht ohne eine Aufsichtsperson durchgeführt werden)

1.4. Verhalten in Gefahrensituationen

- Grundsätzliches Verhalten: K-A-R-L (Keine Panik, Alarmieren, Retten, Löschen)

- Verstöße gegen Sicherheit und Gesundheit, Beinahe-Unfälle und jeder Arbeitsunfall muss der Praktikumsleitung gemeldet werden.

2. Einleitung

Biogas ist definitionsgemäß ein brennbares, flüchtiges Gas, welches durch die anaerobe Vergärung von Biomasse entsteht. Die Hauptbestandteile sind Methan (CH4, 50-75%) und Kohlendioxid (CO2, 25-50%). Zudem findet man geringere Mengen an Stickstoff (N2), Ammoniak (NH3), Wasserstoff (H2), Schwefelwasserstoff (H2S), Wasserdampf (H2O), Sauerstoff (O2) sowie weitere Spurengase. Die genaue Zusammensetzung hängt dabei stark von der Substratzusammensetzung und der Betriebsweise des Bioreaktors ab (BMVIT, 2014). Die Produktion von Biogas stellt eine nachhaltige und ökologische Möglichkeit der Energiegewinnung dar, da unter optimalen Bedingungen netto keine klimaaktiven Treibhausgase freigesetzt werden. Des Weiteren kann die Verwendung von organischen Reststoffen als Substratquelle forciert werden, wodurch gleichzeitig Probleme, die mit der Abfallbehandlung und Beseitigung einhergehen, gelöst werden. Neben wichtigen ökologischen Auswirkungen in den Bereichen Umwelt- und Klimaschutz, bietet die anaerobe Vergärung von landwirtschaftlichen Abfällen auch sozioökonomische Vorteile. Ein weiterer Vorteil ist, dass die anfallenden Gärreste, die grundsätzlich eine verbesserte Düngewirkung, eine reduzierte Anzahl an Pathogenen sowie eine verminderte Geruchsbelastung im Vergleich zu den Ausgangssubstraten aufweisen, direkt vor Ort auf Felder ausgebracht werden können (Goberna et al., 2011; Insam et al., 2015).

In landwirtschaftlichen Anlagen wird zumeist Flüssigmist (=Gülle), der bei der Tierhaltung in den Betrieben anfällt, als Basissubstrat zur Biogaserzeugung verwendet. Die Verwendung von Flüssigmist verursacht de facto keine Kosten, er weist einen geeigneten Wassergehalt auf und fällt meist in großen Mengen an. Auf Grund des limitierten Gasbildungspotentials (geringes C/N Verhältnis) ist es allerdings sinnvoll, zusätzlich andere, energetisch hochwertige Stoffe als so genannte Co-Substrate mit zu vergären (Kaiser, 2007). Dafür kommen beispielsweise andere landwirtschaftliche Abfallprodukte (Stroh, Ernteabfälle, usw.), industrielle Reststoffe (von Bäckereien, Schlachthöfen, Molkereien, Brauereien, usw.), kommunale Abfälle (z.B. Strauchschnitt) sowie gesammelter Biomüll aus privaten Haushalten in Frage. In den letzten Jahren wurden zudem zunehmend „NAWARO”-Pflanzen (Nachwachsende Rohstoffe) wie Mais, Soja, Rüben oder Getreide, die ausschließlich für die Produktion von Biogas angepflanzt werden, verwendet. Obwohl äußerst effizient in der Energiegewinnung, muss hierbei jedoch die ethische Fragestellung aufgeworfen werden, ob potentielle Nahrungsmittel für die Energiegewinnung verwendet werden sollten. So stehen NAWARO-Pflanzen oft in direkter Flächenkonkurrenz zur Futter- und Nahrungsmittelindustrie und auch die hierfür nötigen riesigen Monokulturen sind aus ökologischer Sicht bedenklich (EU, 2014). Die Verwendung von meist lignocellulosehaltigen Reststoffen der Nahrungs- und Futtermittelerzeugung (z.B. Maisstroh, Weizenstroh) stellt eine vielversprechende Alternative dar, da sie weltweit in riesigen Mengen anfallen und nicht in Konkurrenz zur Ernährung von Mensch und Tier stehen. Diese Substrate besitzen häufig eine v.a. anaerob sehr schwer abbaubare Zusammensetzung, die eine vergleichsweise geringe Energieausbeute mit sich bringt. Unterschiedliche Vorbehandlungsmethoden (mechanisch, chemisch, thermisch, enzymatisch, biologisch über aerobe/anaerobe Pilze) können dem entgegenwirken und die Effizienz der Biogasproduktion steigern (Taherzadeh & Karimi, 2008).

Abgesehen vom verwendeten Substrat(-gemisch), hängt der Prozess der Biogasproduktion noch von einer Vielzahl weiterer Parameter, wie z.B. Temperatur, Substratdurchmischung, Fütterungsmenge und pH-Wert ab. Insbesondere die Wahl der Temperatur ist ausschlaggebend für die Effizienz der Biogasanlage und ermöglicht Betreiber/innen die Steuerung des Prozesses. Großtechnische Anlagen werden heutzutage üblicherweise unter mesophilen (30-40 °C) oder thermophilen (50-60 °C) Bedingungen betrieben (Jain et al., 2015). Neueste Studien zeigen allerdings, dass insbesondere die Lücke zwischen diesen beiden Temperaturbereichen interessant ist, da hier die Vorteile beider Bereiche kombiniert und optimale Biogasausbeuten erzielt werden können (Hupfauf et al., 2018; Tian et al., 2018). Die Vorteile mesophiler Biogasproduktion sind eine hohe Prozessstabilität (Labatut et al., 2014) sowie der geringe Energieaufwand zur konstanten Aufrechterhaltung der Temperatur im Bioreaktor. Thermophile Fermentation führt hingegen zu einer besseren Hygienisierung des anfallenden Gärrests (Sahlström, 2003) und erlaubt höhere Stoffwechselraten der beteiligten Mikroorganismen.

Ziel dieser Übung ist es, die mögliche mikrobielle Ressourcennutzung von allgemein als „Abfall” deklarierten Stoffen aufzuzeigen. Dies soll in Form eines anaeroben Vergärungsversuchs mit einem landwirtschaftlichen Reststoff (Rindergülle) veranschaulicht werden. Um den Einfluss verschiedener Prozessparameter aufzuzeigen, sollen die Studierenden in Gruppen untereinander entscheiden, an welchen Stellschrauben sie während des Versuchs drehen wollen und deren Auswirkungen im Anschluss beobachten. Neben dem Vergleich der gemessenen Biogasausbeute und -zusammensetzung, sollen grundlegende Parameter für das Monitoring einer Biogasanlage kennengelernt werden. Zudem soll das Hygienisierungspotential mit Hilfe eines Plattierungsversuchs auf Selektivmedien beurteilt werden. Ausgewählte Reinkulturen werden außerdem molekularbiologisch identifiziert.

2.1. Der Prozess der anaeroben Vergärung

Allgemein kann der Prozess der anaeroben Vergärung in vier Hauptschritte unterteilt werden (siehe Abb. 1). Während der zu Beginn stattfindenden Hydrolyse, die vor allem bei schwer abzubauenden Substraten die Geschwindigkeit des gesamten Prozesses bestimmt (Hasegawa et al., 2000), werden organische Polymere in kleinere Bestandteile (Zucker, Aminosäuren, Fettsäuren, usw.) zerlegt. Neben obligat anaeroben Mikroorganismen sind zu diesem Zeitpunkt auch noch fakultativ anaerobe Spezies aktiv. Acidogene Mikroorganismen bilden aus diesen Molekülen anschließend Kohlendioxid (CO2), Wasserstoff (H2), Ammonium (NH4) und organische Säuren (z.B.: Propion-, Butter-, oder Valeriansäure). Im Zuge der dritten Phase, der acetogenen Phase, bilden sekundär fermentative Bakterien Acetat, H2 und CO2.

Diese endergonen Reaktionen würden unter Standardbedingungen nicht bzw. nur langsam stattfinden, aber die örtliche Nähe syntropher Mikroorganismen und die sofortige Umwandlung anfallender Produkte durch methanbildende Archaeen ermöglichen diesen biochemischen Stoffwechselweg (Conrad et al., 1986).

Bei der Methanogenese kann grundsätzlich zwischen drei verschiedenen Wegen unterschieden werden (siehe Tab. 1). Bei der hydrogenotrophen Methanbildung wird CH4 durch die Reduktion von CO2 mit H2 gebildet. Bei der acetoklastischen Methanbildung, die den quantitativ wichtigsten Reaktionsweg darstellt, wird CH4 und CO2 aus der Spaltung von Acetat gewonnen (Ahring et al., 2003). In einem dritten möglichen Stoffwechselweg werden Methylverbindungen (C1-Verbindungen) verwendet. Darüber hinaus können sogenannte homoacetogene Bakterien auch Acetate neu bilden, man spricht dabei von Homoacetogenese (Boe, 2006). Umgekehrt kann durch syntrophe Acetat Oxidation (SAO) Acetat durch SAOB (syntrophic acetate-oxidizing bacteria) in CO2 und H2 umgesetzt werden. Die anfallenden Produkte werden anschließend häufig von syntroph assoziierten hydrogenotrophen Methanogenen zur Bildung von CH4 verwendet. Dabei kommt es zu einer artenübergreifenden Übertragung von H2 oder CHO2-, man spricht von IHT (interspecies hydrogen transfer). Welcher Stoffwechselweg in einer Biogas Anlage aktiv ist hängt immer von den Prozessbedingungen, allen voran der Temperatur, ab.

Tab. 1: Auswahl wichtiger Stoffwechselwege der Methanogenese und deren thermodynamisches Potential.| Reaktionsgleichung | ΔG0 [kJ mol-1 CH4] | Vertreter |

|---|---|---|

| CO2 + 4 H2 –> CH4 + 2 H2O | -135 | fast alle methanogene |

| 4 HCOOH –> CH4 + 3 CO2 + 2 H2O | -130 | fast alle methanogene |

| 4 CO + 2 H2O –> CH4 + 3 CO2 | -196 | Methanothermobacter, Methanosarcina |

| 4 CH3OH –>3 CH4 + CO2 + 2 H2O | -105 | Methanosarcina, methylotrophe Methanogene |

| CH3OH + H2 –> CH4 + H2O | -113 | Methanomicrococcus, Methanosphaera |

| CH3COOH –> CH4 + CO2 | -33 | Methanosarcina, Methanosaeta |

3. Material und Methoden

3.1. Versuchsaufbau

3.1.1. Reaktorsystem

Schottflaschenreaktoren haben sich schon seit Jahren als robuste und einfach zu betreibende Reaktorsysteme im kleinen Labormaßstab bewährt. Sie können entweder als batch-Systeme oder semikontinuierliche Reaktoren betrieben werden, sind also äußerst flexibel in ihrer Betriebsweise. Nachteile sind vor allem die fehlenden integrierten Gasmess- oder Speichersysteme, was eine tägliche Kontrolle inklusive Gasentnahme der Reaktoren notwendig macht, um den Druck im Reaktorsystem nicht zu groß werden zu lassen. Zudem besteht in einem solchen Überdrucksystem immer die Gefahr von undichten Stellen, was zu erheblichen Fehlern bei der Gasmessung führen kann. Außerdem bedarf es beim Arbeiten mit Reaktoren dieser Bauart immer erhöhter Sicherheitsvorkehrungen, so sind beispielsweise stets Laborbrillen zu tragen.

Im Praktikum verwenden wir modifizierte Laborflaschen (2.35 L Volumen) mit drei Öffnungen an der Oberseite (Abb. 2). Diese Öffnungen ermöglichen den Anschluss verschiedenster Ventile, Hähne oder Messgeräte und gewährleisten eine vielseitige und individuell anpassbare Anwendung der Reaktoren. Für das Praktikum wird nur eine Öffnung (seitlich oben am Reaktor) benötigt, die zweite und dritte wird mit entsprechenden Verschlusskappen und passenden Dichtungsringen luftdicht verschlossen. An die verbleibende Öffnung wird ein gasdichter Messing-Kugelhahn geschraubt. Der Kugelhahn dient zur Fütterung, Probennahme und Gasmessung der Reaktoren. Um auch hier vollständige Dichtheit gewährleisten zu können, werden beim Zusammenbau Silikon-Dichtungsringe und Teflon-Dichtungsband verwendet. Um im Falle eines Glasbruchs die Gefahr von fliegenden Glassplittern zu reduzieren, werden die Reaktoren mit einem Sicherheitsnetz ummantelt.

3.1.2. Befüllung der Reaktoren

Die Befüllung der Reaktoren erfolgt gemeinsam am ersten Praktikumstag (01.12.2023). Die anschließende Inkubation der Reaktoren über das Wochenende vor dem eigentlichen Versuchsstart am Montag (d0) ermöglicht eine Anpassung des Systems und der beteiligten Mikroorganismen an die veränderten Bedingungen und erlaubt die Untersuchung des stabilen Betriebs (ohne Start-Up Phase) im Zuge des Praktikums. Zur Befüllung wird der obere blaue Deckel abgeschraubt und 1 L gesiebte Rindergülle (< 2 mm) mit Hilfe eines Messzylinders eingefüllt. Die Gülle muss zuvor unbedingt gründlich umgerührt werden, um ein einheitliches Substrat in allen Reaktoren gewährleisten zu können. Anschließend wird der Reaktor wieder fest verschlossen und auf seine Dichtheit geprüft. Dafür wird über den Kugelhahn ein leichter Überdruck (ca. 0.5 bar) mit Hilfe einer Fahrradpumpe erzeugt (1-2 Pumpstöße) erzeugt und der Reaktor unter Wasser gehalten. Sollten Luftbläschen erkennbar sein, muss die entsprechende Stelle besser abgedichtet oder fester zugeschraubt werden. Die dichten Reaktoren werden anschließend mit geschlossenem Kugelhahn auf 37 °C inkubiert. Über das Wochenende werden die Reaktoren täglich für 10 s geschüttelt und das produzierte Biogas abgelassen.

3.1.3. Versuchsstart

Am ersten Versuchstag (d0, Montag 04.12.2023) werden die Reaktoren von den jeweiligen Gruppen entsprechend ihres gewählten Stell-Parameters vorbereitet. Folgende Stellschrauben können verändert werden (jede Gruppe entscheidet sich für einen Parameter):

- Fütterungsmenge: 50 – 200 mL

- Temperatur: 10 – 60 °C

- Co-Substrat: Altöl und Larven (Hermetia illucens) Restsubstrat

- Co-Substrat (Altöl) Konzentration: 1 – 20 g L-1

- Schüttelung: 10 – 150 rpm

WICHTIG: Jede Gruppe betreut neben ihren vier Reaktoren (2 Ausprägungen des Stell-Parameters x 2 Replikate) auch jeweils zwei Kontrollreaktoren. Diese Reaktoren werden über die gesamte Versuchsdauer mit folgenden Referenzparametern betrieben: 37 °C, 100 mL Fütterung (ohne Co-Substrat), 0 rpm. Ein Mittelwert aus beiden Kontrollreaktoren dient anschließend als Referenz für die untersuchten Parameter der jeweiligen Gruppe.

3.2. Probennahme und Fütterung

ACHTUNG: Die Probennahme und Fütterung wird immer nach den Gasmessungen (3.3.1, 3.3.2) durchgeführt, da die Reaktoren bis zu diesem Zeitpunkt unter Druck stehen. Bei Nichtbeachtung drohen Verletzungsgefahr und ein ungewolltes Verspritzen des Reaktorinhalts!

Durchführung:

Für die Probennahme wird eine saubere 100 mL Plastikspritze an den Silikonschlauch des Kugelhahns angesteckt. Anschließend wird der Reaktor so weit gekippt, bis sich die Flüssigphase in den Kopf der Schottflasche verlagert. Der Headspace (Gasraum) befindet sich dementsprechend am Boden. Das Ventil wird geöffnet und die Plastikspritze langsam bis zur 100 ml Marke aufgezogen. Ventil schließen und Spritze entfernen. Erst dann darf der Reaktor wieder senkrecht aufgestellt werden! Sollte während der Probennahme eine Verstopfung auftreten, muss die Öffnung der Spritze und des Kugelventils (Reaktor in aufrechter Position!) mit einem spitzen Gegenstand gesäubert werden. Die entnommene Probe wird in drei beschriftete 2 mL Eppendorf-Tubes (Lagerung auf -20 °C) sowie in einen beschrifteten Erlenmeyerkolben überführt und steht nun für nachfolgende Analysen zur Verfügung. Für die Fütterung wird eine saubere 100 mL Plastikspritze mit 100 mL Substrat(-gemisch) (zuvor gut rühren!) befüllt. Diese wird dann mit dem Kugelhahn verbunden und nach Öffnen des Ventils in den Reaktor entleert. Hierbei muss der Reaktor nicht Kopfüber gedreht werden! Anschließend wird der Kugelhahn wieder komplett geschlossen, der Reaktor für 10 s horizontal geschüttelt und wieder an seinen Inkubationsstandort gestellt. Man kann dieselbe Spritze für die Fütterung aller Reaktoren verwenden, sofern das Substratgemisch einheitlich ist! Da bei Probennahme und Fütterung leicht kleine Mengen von Substrat bzw. Reaktorschlamm austreten können, sollte immer mit reichlich Zellstoff gearbeitet und anschließend der Arbeitsplatz mit Ethanol (70%) gereinigt werden. WICHTIG: Sollte eine Gruppe den Parameter Fütterungsmenge gewählt haben, werden andere Mengen gefüttert bzw. beprobt. Der Anteil an entnommenem Material muss aber anschließend immer mit neuem Substrat aufgefüllt werden! Überschüssiger entnommener Reaktorschlamm wird gesammelt und anschließend entsorgt. WICHTIG: Sollte eine Gruppe den Parameter Co-Substrat bzw. Co-Substrat Konzentration gewählt haben, erfolgt die Fütterung stets mit einem Substratgemisch!

3.3. Gas-Analysen

Die Bestimmung der Gasmenge ist vor allem in großtechnischen Anlagen von Interesse, da das produzierte Biogas den gewünschten finanziellen Gewinn bringen soll. Hierfür gibt es im Allgemeinen eine ganze Reihe von Messgeräten, welche den Gasdruck in einem bestimmten Volumen (Manometer), die Volumsverdrängung (Eudiometer) oder die Durchflussrate (Flowmeter) des Gases messen können. Im Labormaßstab können ebenfalls all diese Prinzipien angewandt werden, im Praktikum beschränken wir uns auf die druckbasierte Messung der Gasmenge mit Hilfe eines Manometers.

3.3.1. Druckbasierte Messung der Gasmenge

Die täglich produzierte Gasmenge wird druckbasiert mit Hilfe eines digitalen Manometers bestimmt. Durchführung: Die Reaktoren werden einzeln aus den Inkubationsschränken geholt und an einen gut belüfteten Platz (z.B. nahe dem gekippten Fester) gebracht. Dabei muss die Zeit des Reaktors außerhalb des Inkubators möglichst geringgehalten werden. Ansonsten kann der Prozess erheblich gestört werden und eine reproduzierbare Messung ist damit nicht mehr möglich. Das Verbindungsstück des Manometers wird mit dem Silikonschlauch am Ende des Kugelhahns verbunden. Anschließend wird der Kugelhahn langsam geöffnet und der angezeigte Differenzdruck zwischen innerhalb und außerhalb des Reaktors notiert. Dabei ist zu beachten, dass das Manometer eine gewisse Zeit benötigt, bis ein konstanter Wert erreicht wird. Sollte der Druck kontinuierlich fallen, muss die Dichtheit der Verbindung überprüft werden! ACHTUNG: Wir arbeiten hier mit unter Druck stehenden Reaktorsystemen! Dies erfordert ein überlegtes und ruhiges Handeln. Das Tragen von Schutzbrillen ist während der Druckmessung unumgänglich!

Auswertung:

Die produzierte Menge an Biogas wird anschließend anhand folgender Formel berechnet:

\(\displaystyle Biogas \ [NmL] = \frac{∆P \ [hPa] \ × \ headspace \ [mL] \ × \ DBF(T)}{1013 \ hPa}\)

Das Headspace-Volumen der Reaktoren im Praktikum beträgt 1350 mL, der „Dry biogas factor” (DBF, Richards et al. (1991)) für die entsprechende Temperatur wird aus Tab. 2 entnommen. Als Ergebnis erhält man die produzierte Gasmenge unter Normbedingungen (0 °C, 1013 hPa) unter Berücksichtigung des enthaltenen Wasserdampfs (= trockenes Biogas). Schlussendlich soll die zeitliche Veränderung aller untersuchten Varianten im Vergleich zur Kontrolle sowie die akkumulierte Gasproduktion am Ende des Versuchszeitraums grafisch dargestellt werden (Mittelwerte ± Standardabweichung).

Tab. 2: Temperaturspezifischer „Dry biogas factor” (DBF, Richards et al. (1991)) zur Berechnung von trockenem Biogas.| 10 °C | 20 °C | 37 °C | 45 °C | 55 °C | 60 °C | |

|---|---|---|---|---|---|---|

| DBF | 0.953 | 0.909 | 0.824 | 0.773 | 0.697 | 0.658 |

3.3.2. Gaszusammensetzung

Die Messung der Gaszusammensetzung erfolgt mit einem mobilen Infrarot Gas-Analysator (IRGA; GA5000, Geotech, UK; Abb. 3). Dieses Gerät misst CO2, CH4, H2S, O2 und Restgas photometrisch abhängig von der Adsorption des emittierten Infrarot-Lichts durch die Gasprobe. In jeder Gasprobe wird abhängig von den Gasen verschieden viel Strahlung absorbiert. Jeder IRGA kann nur die Gase messen, für die auch Referenzkammern eingebaut wurden. Für die etwaige Messung von anderen prozesstechnisch relevanten Spurengasen (z.B. H2, NH3) müssten daher andere Messmethoden wie zum Beispiel Gaschromatographie oder chemische Verfahren herangezogen werden. Wichtig ist eine regelmäßige Kalibrierung des IRGAs, die mit einem Eichgas und Raumluft durchgeführt wird und halbjährlich für das Gerät erfolgen muss. Zur Demonstration einer alternativen Messmethode wird im Zuge des Praktikums die H2S Messung über Dräger-Röhrchen gezeigt (die genaue Anleitung erfolgt während des Praktikums). Der H2S Gehalt in Biogas ist von großer Bedeutung, da dieses Gas in hohen Konzentrationen (> 200 ppm) zu Korrosionsschäden von Metallbauteilen (z.B. in Verbrennungsmotoren) führt. Deshalb muss stark belastetes Gas vor der Verwendung aufgereinigt werden. Zusätzlich sind erhöhte H2S Konzentrationen im anaeroben System toxisch für Mikroorganismen, insbesondere Methanogene (bei pH 7.8-8: 50% Inhibition ab 90 mg L-1; Koster et al. (1986)), und in der Atemluft zudem schädlich für den Menschen (Reizung bereits ab 100-200 ppm!).

Durchführung:

Für die Messung werden 100 mL Biogas mit Hilfe einer Glasspritze aus dem Reaktor entnommen. Die Entnahme erfolgt, ebenso wie die Druckmessung, über den Kugelhahn. Die Spitze der Glasspritze wird mit dem Silikonschlauch verbunden und daraufhin das Ventil vorsichtig geöffnet. Durch geringe Drehung am Kugelhahn lässt sich die Gasentnahme präzise steuern. Ein zu schnelles Öffnen ist zu vermeiden, da andernfalls der Kolben aus der Spritze gedrückt werden könnte und Beschädigungen am Material oder Verletzungen möglich sind. Die gefüllte Glasspritze wird anschließend mit dem IRGA verbunden und die Messung durch Betätigung des SPÜLEN-Knopfs begonnen. Nach vollständiger Entleerung der Spritze muss die Messung durch neuerliches Drücken des SPÜLEN-Knopfs manuell gestoppt werden. Nach kurzer Equilibrierungszeit werden die Konzentrationen der Gase CH4, CO2, H2S und O2 angezeigt. Zwischen jeder Messung muss das Gerät mit Raumluft gespült werden (bis CO2 und CH4 < 0.2%)! Unmittelbar nach der Analyse wird das überschüssige Biogas in den Reaktoren abgelassen und damit der Überdruck abgebaut. Das Ablassen erfolgt dabei ausschließlich im dafür vorgesehenen Bereich (Abzug)! ACHTUNG: Da die Reaktoren bis zu diesem Zeitpunkt nach wie vor unter Druck stehen, muss auch die Bestimmung der Gaszusammensetzung sorgsam und bedacht durchgeführt werden. Dies schließt insbesondere auch das Tragen von Schutzbrillen mit ein!

Auswertung:

Die zeitliche Veränderung aller Biogasbestandteile (CH4, CO2, H2S, O2) soll grafisch dargestellt werden. Außerdem soll mit Hilfe der Gaszusammensetzung der Methanertrag (mL CH4 g-1 oTS) der untersuchten Behandlungen und der Kontrolle berechnet werden. Die Wahl einer geeigneten Darstellungs-möglichkeit liegt bei den jeweiligen Gruppen.

3.4. Physikochemische Analysen

3.4.1. pH-Wert

Ein wichtiges Merkmal für die Charakterisierung eines Bioreaktors ist der Säuregrad (pH-Wert). Vor allem die Nährstoffverfügbarkeit aber auch die Toxizität gewisser Stoffe (H2S, NH3) hängt vom pH-Wert ab. Bei den meisten pH-Metern handelt es sich um potentiometrische Geräte, bestehend aus einer mit Pufferlösung gefüllt Glaskugel. An die Oberfläche der Glaskugel lagern sich in dünner Schicht Protonen an, wodurch sich, je nach pH-Differenz zwischen Innenseite und Außenseite, eine galvanische Spannung aufbaut. Diese Spannung wird mit Hilfe zweier Elektroden, der Messelektrode innerhalb der Glaskugel und einer Referenzelektrode außerhalb, gemessen. Durchführung: Das pH-Meter muss vor der ersten Messung immer kalibriert werden (entsprechend der im Praktikumslabor ausliegenden Anleitung)! Anschließend erfolgt die Messung der Schlammproben in den Erlenmeyerkolben. Sobald das pH-Meter einen konstanten Wert anzeigt (dies wird zudem durch ein entsprechendes Symbol am Gerät angezeigt), wird der Wert notiert. Zwischen den Proben muss die Glaselektrode stets mit A.d. gespült werden. Nach der Analyse wird die Elektrode noch einmal gründlich gespült, vorsichtig mit Zellstoff abgetrocknet und in die Aufbewahrungslösung (KCl) getaucht. Da es sich bei dem im Praktikum verwendeten Gerät um ein Temperatur-korrigiertes pH-Metern handelt, müssen die Proben nicht unter einheitlicher Temperatur gemessen werden. Große Abweichungen zur Lufttemperatur ziehen allerdings (beträchtlich) längere Messzeiten nach sich. ACHTUNG: Da bei der Eichung des pH-Meters eine Säure benötigt wird, ist das Tragen einer Schutzbrille und Handschuhen vorgeschrieben!

Auswertung:

Der Verlauf des pH-Werts soll grafisch über die Zeit für alle Ansätze im Vergleich zur Kontrolle dargestellt werden (Mittelwert ± Standardabweichung).

3.4.2. Elektrische Leitfähigkeit (EC)

Die elektrische Leitfähigkeit (= Konduktivität) gibt an, wie gut ein Stoff elektrischen Strom leiten kann. In einer Flüssigkeit hängt die Leitfähigkeit eines Stoffes von der Anzahl an gelösten Ionen ab. Die elektrische Leitfähigkeit korreliert deshalb stark mit der Ammoniumkonzentration, es finden sich aber auch vielerlei andere Salze im Reaktorschlamm. Eine zu hohe elektrische Leitfähigkeit, und somit zu viele Ionen in der Lösung, können den Prozess der anaeroben Vergärung durch ungünstige osmotische Verhältnisse stören (Ma et al., 2018). Die Messung der EC erfolgt im Praktikum mit Hilfe einer Leitfähigkeits-Elektrode, analog zur Messung des pH-Werts. Durchführung: Die Messung der Proben erfolgt wahlweise vor oder nach der pH-Messung (3.4.1) im selben Erlenmeyerkolben. Dazu wird die EC-Elektrode in den unverdünnten Reaktorschlamm getaucht und der Messwert am Gerät nach Einpendeln (konstanter Wert für ca. 5 s) notiert. Die Erlenmeyerkolben müssen vor der Messung unbedingt immer geschwenkt werden, um eine gut durchmischte, homogene Probe zu gewährleisten.

Auswertung:

Der Verlauf der elektrischen Leitfähigkeit soll grafisch über die Zeit für alle Ansätze im Vergleich zur Kontrolle dargestellt werden (Mittelwert ± Standardabweichung).

3.4.3. FOS/TAC-Verhältnis

Der FOS/TAC Wert beschreibt das Verhältnis von flüchtigen organischen Säuren (FOS) zur Carbonat-Alkalinität (Totales Anorganisches Carbonat, TAC). Die Alkalinität im Reaktorschlamm ist ein Maß für die alkalische Pufferkapazität des Systems und bestimmt, wie robust sich der pH-Wert gegenüber einer Anhäufung von Säuren verhält. Weist ein Bioreaktor eine hohe Alkalinität auf, führt eine geringfügige Akkumulation von VFAs nicht umgehend zur Störung des Prozesses. FOS/TAC ist deshalb ein Standardparameter zur Einschätzung der Stabilität eines Bioreaktors. Die Messung erfolgt typischerweise über Titration zu den beiden pH-Werten 4.4 (FOS) und 5.0 (TAC). Im Zuge des Praktikums erfolgt die Titration mit einem automatischen Titrator (Abb. 4) und 0.1 N Schwefelsäure.

Durchführung:

Eine geringe Menge an Probe (z.B. 1 mL) wird in einem Becherglas mit A.d. auf 50 mL aufgefüllt und mit einem kleinen Magnetrührer versehen. Anschließend wird das Becherglas auf den automatischen Titrator gestellt und die pH-Sonde sowie der Schlauch zur Säure-Dosierung in die Flüssigkeit getaucht. Die Glaselektrode darf dabei auf keinen Fall vom Magnetrührer getroffen werden, da sie dadurch leicht beschädigt werden kann! Der Titrator wird gestartet und der Rührer auf mittlerer Stufe eingeschalten. Die Steuerung des Geräts erfolgt über die angeschlossene Fernbedienung:

<User Meth>drücken, bis am Display Methode laden erscheint

<Enter>

<Select>drücken, bis am Display FOSTAC erscheint

<Enter>

<Start>

Am Ende der Messung werden die jeweiligen Volumina an Säure, die zur Erreichung von pH 5 bzw. 4.4 benötigt wurden angezeigt. Mit <Enter> kann zwischen beiden Punkten hin und her gewechselt werden. WICHTIG: Vor der ersten Messung jeder Gruppe muss die pH-Elektrode neu kalibriert werden.Die Kalibrierung erfolgt ebenfalls über die Fernbedienung des Titrators:

<Mode>drücken, bis CAL am Display erscheint

<Enter>

<Start>

Die Elektrode wird in Puffer 1 (pH 7) getaucht

<Enter>

Nach Aufforderung am Display wird die Elektrode in Puffer 2 (pH 4) getaucht

<Enter>

Am Ende des Vorgangs werden die Kalibrierungspara-meter angezeigt und es kann direkt mit der ersten Messung entsprechend dem oben erläuterten Vorgehen begonnen werden.

ACHTUNG:

Da sowohl bei der Eichung der pH-Elektrode als auch bei der Titration Säuren verwendet werden, ist das Tragen einer Schutzbrille und Handschuhen vorgeschrieben!

Auswertung:

Aus den erhaltenen Messwerten (Säurevolumen) errechnet man anschließend das FOS/TAC Verhältnis anhand folgender Formel:

\(\displaystyle FOS⁄TAC \ [\frac{mg/L}{mg/L}] \ = \ \frac{(B \ × \ \frac{20}{V_P} \ × \ 1.66 \ - \ 0.15) \ × \ 500 \ × \ V_P}{A \ × \ 5000}\)

A = Volumen [mL] der Säure bis pH 5.0

B = Volumen [mL] der Säure von pH 5.0 bis pH 4.4

VP = Volumen [mL] der Probe

Der FOS/TAC Wert soll grafisch über die Zeit für alle Ansätze im Vergleich zur Kontrolle dargestellt werden (Mittelwert ± Standardabweichung).

3.4.4. Ammonium-Gehalt (NH4)

Der Ammoniumgehalt in Bioreaktoren ist ein wichtiger Kontrollparameter zur Überwachung des Prozesses. Hohe Konzentrationen können, insbesondere unter thermophilen Bedingungen, zu einer erheblichen Prozessstörung und einem damit einhergehenden Einbruch der Gasproduktion führen. Die Messung im Praktikum erfolgt mittels Fließinjektionsanalyse (FIA) unter Verwendung der OPA/NAC-Methode (Meseguer-Lloret et al., 2002). Dabei reagiert das Ammonium mit ortho-Phthaldialdehyd (OPA) und N-Acetyl-Cysteine (NAC) unter alkalischen Bedingungen und wird, nach Anregung bei 415 nm, an einem Hochleistungsflüssigkeitschromatographie-System (High performance liquid chromatography – HPLC) (Abb. 5) gemessen. Alternativ kann man Ammonium auch klassisch mit einem Photometer (z.B. Berthelot-Reaktion) oder mit Hilfe von Küvetten Schnelltests (Nanocolor) messen.

Durchführung:

Die aufgetauten Proben werden für 10 min bei 20,000 g zentrifugiert. Anschließend wird der Überstand 1:10 mit A.d. verdünnt und in kurze Eprouvetten steril-filtriert (Porenweite: 0.2 µm, Filtermaterial: regenerierte Cellulose RC). Davon wird anschließend eine 1:5 Verdünnung mit A.d. hergestellt und 250 µL in eine 96-Well Platte (eine gemeinsame Platte für alle Gruppen, Positionen unbedingt notieren!) pipettiert. Das restliche Filtrat muss unbedingt aufbewahrt (und verschlossen auf 4 °C gelagert) werden, da es für die VFA Messung (3.4.5) benötigt wird. Sobald eine Gruppe alle Proben auf die Platte pipettiert hat, muss sie umgehend abgedeckt und auf 4 °C gestellt werden. Andernfalls droht ein rasches Entweichen der flüchtigen Bestandteile! Sobald alle Gruppen fertig sind, wird die Platte mit Aluminium-Klebefolie versiegelt, ins Analytik-Labor gebracht und in das HPLC Gerät geladen.

Auswertung:

Nach der Analyse erhalten wir ein PDF-Datenblatt mit NH4-N Konzentrationen in mg L-1. Die zeitliche Veränderung der Ammoniumkonzentration (Mittelwert ± Standardabweichung) soll dann grafisch dargestellt werden.

3.4.5. Flüchtige Fettsäuren (VFA)

Flüchtige Fettsäuren (Formiat, Acetat, Propionat, Butyrat, Valeriat) sind wichtige Intermediär-Produkte der anaeroben Vergärung und ermöglichen die genaue Überwachung der Vorgänge innerhalb eines Bioreaktors. Eine Akkumulation weist allgemein auf eine zu hohe Beschickung (Fütterung) oder ein Ungleichgewicht der einzelnen Phasen des Prozesses hin. Zudem kann ein gehäuftes Auftreten von Propionat beispielsweise zur Hemmung der Gasproduktion führen. Deshalb verwendet man oft das Verhältnis von Acetat zu Propionat als Indikator für die Prozessstabilität (Weiland, 2008). Eine Akkumulation von Butyrat oder Valeriat, insbesondere derer Iso-Formen, ist ein weiterer deutlicher Hinweis auf Stabilitätsprobleme (Drosg, 2013). Die Messung der flüchtigen Fettsäuren erfolgt im Praktikum mit Hilfe von HPLC (Abb. 5). Dabei spielt die ähnliche Polarität der gesuchten Verbindungen eine zentrale Rolle, da diese Eigenschaft dazu genutzt wird, Stoffe an einer stationären Phase (Trennsäule) zu binden. Anschließend werden über die Veränderung der Polarität des Laufmittels (Eluent) die einzelnen Stoffe von der Trennsäule gewaschen und getrennt gesammelt. Zur Identifikation der gesammelten Verbindungen wird die jeweilige Retentionszeit herangezogen.

Durchführung:

Für die VFA-Messung können die Filtrate (bereits 1:10 verdünnt), die im Zuge der Ammonium Bestimmung (3.4.4) hergestellt wurden, verwendet werden. Die Proben werden direkt auf eine zweite (gemeinsame) 96-Well Platte pipettiert, wobei ebenfalls die jeweilige Position exakt notiert werden muss! Da flüchtige Fettsäuren in der Regel sehr schnell ausgasen können und damit die Messung einem großen Fehler unterliegen würde, muss die Platte bis zur endgültigen Messung immer auf 4 °C gelagert werden. Sobald alle Gruppen ihre Proben geladen haben, wird die Platte mit Klebefolie fest versiegelt.

Auswertung:

Als Ausgabe der HPLC erhält man ein so genanntes Chromatogramm, bei der verschiedene Spitzen (Peaks) seriell aufeinander folgen. Jeder Peak stellt eine spezifische chemische Verbindung dar und die Fläche unter der Spitze beschreibt dessen Menge (Berechnung über Integration). Die genaue Menge muss normalerweise über eine Standard-Messung ermittelt werden. In unserem Fall ist dieser Schritt jedoch nicht mehr notwendig, da die Methode bereits etabliert ist. Wir erhalten die Daten in Form eines PDF-Datenblatts mit Konzentrationen in mmol L-1, welche anschließend grafisch über den Versuchszeitraum dargestellt werden sollen.

3.4.6. Chemischer Sauerstoffbedarf (CSB)

Der chemische Sauerstoffbedarf ist ein wichtiger Parameter in der Abwasserbehandlung und der Biogaserzeugung und ein Maß für die Summe aller Lösung vorhandenen (durch Dichromat) oxidierbaren Stoffen. Mit ihm lässt sich der Abbaugrad im Reaktor über die Zeit überwachen und zudem das theoretische Biogaspotential abschätzen. Man geht davon aus, dass bei einem vollständigen Abbau von 1 g CSB, ca. 350 mL Methan entstehen (Reinhold, 2004). Der gesamte CSB-Gehalt setzt sich aus dem partikulären und dem gelösten CSB zusammen. Die Bestimmung des CSB kann entweder über Titration oder photometrisch erfolgen. Im Zuge des Praktikums werden photometrische Schnellkits zur Bestimmung des Gesamt-CSBs verwendet. Inkubation und Messung erfolgen in dafür vorgesehenen Geräten (NANOCOLOR Thermoblock und Photometer; Abb. 6).

Abb. 6: (A) NANOCOLOR Thermoblock zur Inkubation der Rundküvetten und (B) NANOCOLOR Photometer zur Messung der Rundküvetten für die CSB Bestimmung im Reaktorschlamm.Durchführung:

Die aufgetauten Proben werden zuerst 1:10 mit A.d. verdünnt. Jeweils 2 mL der Lösung werden in NANOCOLOR Rundküvetten pipettiert. Die Küvetten werden daraufhin geschüttelt (ca. 5 s) und für 30 min bei 160 °C im NANOCOLOR Heizblock inkubiert. Nach neuerlichem Schütteln und einer ca. halbstündigen Abkühlphase auf Raumtemperatur werden die Küvetten mit dem NANOCOLOR Photometer gemessen.

Auswertung:

Der chemische Sauerstoffbedarf für alle Ansätze soll in Form eines Balkendiagramms im Vergleich zur Kontrolle dargestellt werden (Mittelwert ± Standardabweichung). ACHTUNG: Die Chemikalien in den NANOCOLOR Küvetten sind stark ätzend und gesundheitsschädlich! Deshalb gilt beim Befüllen der Küvetten Brillen- und Handschuhpflicht! Nach dem Befüllen müssen die Küvetten sorgfältig verschlossen werden. Sowohl die Inkubation im Heizblock als auch das anschließende Abkühlen der Küvetten muss unter dem Abzug stattfinden! Die verwendeten Küvetten werden in die Box zurückgestellt und anschließend von den Praktikumsleitern entsorgt.

3.4.7. Trockensubstanz (TS) und organische Trockensubstanz (oTS)

Da organisches Material in der Regel verschieden viel Wasser beinhaltet, stellt die Trockensubstanz eine wichtige Bezugsgröße dar und ermöglicht einen direkten Vergleich zwischen verschiedensten Substraten. Bei der anaeroben Vergärung wird organisches Material abgebaut und zu einem großen Teil in Biogas umgewandelt. Dies führt zu einer Reduktion der (organischen) Trockensubstanz, weshalb TS und oTS wichtige Messgrößen zur Kontrolle von Biogas Reaktoren darstellen. Durch kontinuierliche Beobachtung der Werte kann die Fütterungs-Strategie beurteilt und eine zu hohe bzw. geringe Rate erkannt werden. Zudem weist eine plötzliche Erhöhung auf eine Prozessstörung hin und ermöglicht es dem Betreiber rechtzeitig zu reagieren.

Durchführung: Schlammproben (mindestens 30 g) aus der pH-Messung (3.4.1) bzw. der EC-Messung (3.4.2) werden in tarierte Glaspetrischalen (Tara unbedingt notieren!) eingewogen, und der Gewichtsverlust bei 105 °C über Nacht bestimmt. Anschließend wird ca. 1 g der getrockneten Probe in Keramikschälchen eingewogen (ebenfalls Tara notieren!) und für 5 Stunden bei 550 °C im Muffelofen verascht (laut BGBl II 292/2001). Die Gefäße müssen sowohl nach dem Trocknen bei 105 °C als auch nach dem Muffeln in einem Exsikkator unter Ausschluss von Sauerstoff abgekühlt werden.

Formeln zur Berechnung:

\(TS \ [\% FM] \ = \ Trockenrückstand \ [g] \ × \ \frac{100}{FM \ [g]}\)

\(WG \ [\% FM] \ = \ 100\% \ - \ TS \ [\% FM]\)

\(aoTS \ [\% TS] \ = \ \frac{Muffelrückstand \ [g] \ × \ 100} {TS \ [g]}\)

\(oTS \ [\% TS] \ = \ 100\% \ - \ aoTS \ [\% TS]\)

FM … Frischmasse

WG … Wassergehalt

aoTS … anorganische Trockensubstanz

\(oTS \ [\% FM] \ = \ TS \ [\% FM] \ × \ oTS \ [\% TS]\)

Auswertung:

TS und oTS (angegeben in Prozent der Frischmasse) sollen grafisch über den Zeitverlauf für alle Ansätze und die Kontrolle dargestellt werden (Mittelwert ± Standardabweichung).

3.4.8. Kohlenstoff-Stickstoff Verhältnis (C/N)

Das Verhältnis von Kohlenstoff zu Stickstoff ist in der Umweltmikrobiologie von großer Bedeutung, da der bioverfügbare Stickstoff für viele Wachstumsprozesse einen limitierenden Faktor darstellt. Andererseits ist der enthaltene Kohlenstoff die Grundlage für Biogas (CH4, CO2) bei der anaeroben Vergärung und limitiert deshalb den gesamten Prozess. Aus diesem Grunde sollte das C/N-Verhältnis bei der Produktion in einem gewissen Bereich (ca. 20-30) liegen (Yadvika et al., 2004). Bei einem zu niederen Verhältnis, kann es zur Akkumulation von Ammonium und einem damit verbundenen, für Methanogene toxischen Anstieg des pH-Werts im Reaktor kommen (Wang et al., 2012). Das C/N-Verhältnis im Bioreaktor kann durch Zugabe von unterschiedlichen Co-Substraten angepasst und optimiert werden. Die Menge an Kohlenstoff und Stickstoff wird im Zuge des Praktikums mittels Elementaranalyse bestimmt (Abb. 7). Dabei werden die Proben bei 850 °C verbrannt und das Verhältnis der entstehenden Gase (CO2 und N2) mit einem Infrarot Gasanalysator (IRGA) bestimmt.

Durchführung:

Proben aus der TS Bestimmung (3.4.7) werden zu einem feinen Pulver gemörsert und in Zinn Folien, möglichst unter Ausschluss von Restluft, eingewogen (max. 100-150 mg). Anschließend erfolgt die Messung im Elementar-Analysator. Die Zinnfolie darf niemals ohne Handschuhe berührt werden, da dies zu einer Beeinträchtigung der Messung führen könnte.

Auswertung:

Das C/N-Verhältnis wird aus den gemessenen Konzentrationen von Kohlenstoff und Stickstoff berechnet. Die zeitliche Veränderung des C/N-Verhältnisses soll grafisch für alle Ansätze im Vergleich zur Kontrolle dargestellt werden (Mittelwert ± Standardabweichung).

3.5. Hygienisierungspotential

Die Verwendung von Gärresten als Düngemittel erwies sich in vielerlei Hinsicht als vorteilhaft gegenüber nicht fermentiertem Mist und Gülle. Ein wichtiger Grund dafür ist die Hygienisierung des Substrats, die im Zuge der anaeroben Vergärung erfolgt. Dadurch kann die Sicherheit bei der Ausbringung auf Wiesen und Felder erhöht werden. Die Effizienz dieser Hygienisierung ist allerdings von verschiedenen Parametern wie beispielsweise Temperatur und Fütterungsstrategie abhängig und kann mitunter deutlich unterschiedlich ausfallen. Wir werden im Zuge des Praktikums das Hygienisierungspotential der jeweiligen Reaktorsysteme mit einem klassischen, mikrobiologischen Plattierungsansatz bestimmen. Dabei werden drei verschiedene Selektivmedien (TBX Chromocult, XLT-4, PALCAM) zur Detektion relevanter Pathogene (Coliforme Bakterien, Salmonella spp., Listeria spp.) verwendet. Alternativ könnte man pathogene Organismen auch molekularbiologisch nachweisen. Typische Methoden hierfür wären PCR (nur qualitativ), qPCR, dPCR, ddPCR oder Sequenzierung. Zusätzlich zu den Selektivmedien wird auch die gesamte Keimzahl (auf Standardmedium) bestimmt.

Vorbereitung:

Am Beginn des Praktikums werden bereits ausreichend Platten für alle Analysetage hergestellt und anschließend bis zur Verwendung luftdicht verpackt auf 4 °C gelagert. Die Zubereitung erfolgt anhand der jeweiligen Datenblätter bzw. Tab. 3.

| Menge | Zutat |

|---|---|

| 5.0 g | Pepton aus Fleisch |

| 2.5 g | Hefeextrakt |

| 1.0 g | Glucose |

| 15.0 g | Agar |

| 1000 mL | Auf 1000 mL mit deionisiertem Wasser auffüllen |

| …auf pH = 7 einstellen (25 °C) |

Durchführung:

Entnommene Reaktorproben werden 1:10 mit steriler isotonischer NaCl-Lösung (0.9% w/v) verdünnt und für 15 min bei 200 rpm geschüttelt. Nach einer Sedimentationsphase von 30 min werden Verdünnungen in 10er Schritten (100, 10-1, 10-2 für Selektivmedien; 10-5, 10-6, 10-7 für Standardmedium) angefertigt und jeweils ca. 25 µL auf Agar-Platten ausplattiert. Steriles Arbeiten ist hier essentiell wichtig! Die Platten werden für 24 h auf 37 °C inkubiert und anschließend ausgewertet. Herangezogen wird dabei jeweils nur jene Konzentration, welche die am besten auszählbare Anzahl an CFUs aufweist. Sollten selbst bei der niedrigsten Verdünnung keine CFUs erkennbar sein, werden die Platten weiter inkubiert und innerhalb der nächsten Tage erneut ausgewertet. Nach der Auszählung werden morphologisch interessante Kolonien auf eine Masterplatte mit Standardmedium übertragen. Mithilfe einer sterilen Pipettenspitze wird etwas Zellmaterial von freistehenden, klar abgegrenzten Einzelkolonien „gepickt”. Dafür muss mit der Pippenspitze die Kolonie nur leicht berührt werden um etwas davon aufzunehmen (Die Pipette selbst bzw. die Saugfunktion der Pipette ist dafür nicht notwendig). Die Spitze wir dann mithilfe des zur Orientierung untergelegten Rasters in ein freies Kästchen auf der Masterplatte getupft ohne jedoch den Agar zu beschädigen. Die Masterplatte wird anschließend bei 37 °C inkubiert bis die gepickten Einzelkolonien klar sichtbar werden. Im Laborjournal muss anhand der durchnummerierten Kästchen notiert werden, welche Kolonie von welchen Platten (Standardmedium, TBX Chromocult, XLT-4, PALCAM) gepickt wurde damit eine nachträgliche Zuordnung möglich ist.

Auswertung:

Die Anzahl an CFUs soll für beide Messtage grafisch dargestellt und mit der Kontrolle verglichen werden (Mittelwert ± Standardabweichung). Zudem soll die Reduktion der allgemeinen Keime bzw. Pathogene nach neun Tagen Laufzeit in Prozent angegeben werden. ACHTUNG: Die Supplemente zur Herstellung des XLT-4- und PALCAM-Agars sind stark ätzend. Bei der Herstellung dieser Medien gilt deshalb höchste Vorsicht und das Tragen von Schutzbrillen und geeigneten Handschuhe ist unumgänglich! Zudem dürfen die Agar-Platten nach der Kultivierung nicht mehr geöffnet werden, da sie stark angereicherte pathogene Mikroorganismen enthalten (Ausnahme: Kolonie PCR 3.6.1 unter Laminar-Flow)! Für die Inkubation und Lagerung müssen die Platten mit entsprechenden Warn-Aufklebern versehen und nach der Auswertung bzw. im Falle der ersten Woche nach der Kolonie PCR umgehend autoklaviert werden.

3.6. Molekularbiologische Charakterisierung der Pathogene

3.6.1. Kolonie PCR

Allgemein werden bei der Polymerase Kettenreaktion (PCR) spezifische DNA Fragmente in großer Zahl vervielfältigt, womit auch die Analyse geringster DNA Mengen ermöglich wird. Bei der Kolonie PCR wird, im Gegensatz zur herkömmlichen PCR, keine reine DNA als Ausgangsmaterial verwendet. Vielmehr wird Zellmaterial (z.B. einer bakteriellen Kolonie) direkt überimpft und die enthaltene DNA anschließend amplifiziert. Auf diesem Wege lässt sich der zeitaufwendige und verhältnismäßig teure Schritt der DNA-Extraktion vermeiden.

Durchführung: Jede Gruppe untersucht fünf morphologisch interessante Kolonien von den Masterplatten (3.5) der ersten Woche. Zuerst wird ein Mastermix in ausreichender Menge (Anzahl untersuchter Proben + 1) vorbereitet. Dies geschieht in sterilen 0.5 mL Eppendorf-Tubes (Beschriftung nicht vergessen!) entsprechend dem Protokoll in Tab. 4. Nach der Zubereitung muss das Gefäß fest verschlossen und für 5 s gevortext werden.

Tab. 4: Mastermix für die Kolonie PCR Untersuchung ausgewählter Reinkulturen. Mengenangabe für eine Probe.| Volumen [µL] | Reagenz |

|---|---|

| 12.5 | VWR Red Taq DNA Polymerase 2x Mastermix, 1.5 mM MgCl2 |

| 0.5 | Forward Primer: 27F (5’-AGA GTT TGA TCA TGG CTC A-3’) |

| 0.5 | Reverse Primer: 1492R (5’-TAC GGT TAC CTT GTT ACG ACT T-3’) |

| 0.5 | Bovines Serumalbumin (BSA, 2%) |

| 11.0 | PCR H2O |

| 25.0 | GESAMTVOLUMEN |

Anschließend werden je 25 µL Mastermix in sterile PCR-Tubes pipettiert und mit Zellmaterial beimpft. Hierfür werden geeignete Kolonien auf den Selektivagar-Platten ausgewählt und kleine Mengen davon mit sterilen Pipettenspitzen in die Tubes übertragen. Die fertigen Tubes werden für 5 s gevortext, kurz mit einer Tischzentrifuge zentrifugiert und in den Thermocycler (BioRad T100; Abb. 9) gesteckt. Das Programm wird nach den Angaben in Tab. 5 gestartet. Nach Beendigung werden die Tubes auf -20 °C bis zur weiteren Verwendung gelagert.

ACHTUNG: Für die Überimpfung des Zellmaterials müssen die Agar-Platten mit stark angereicherten Bakterien geöffnet werden. Dies darf ausschließlich unter dem Laminar Flow gemacht werden! Die Platten werden nur solange geöffnet, bis genug Zellmaterial entnommen wurde und werden anschließend umgehend wieder geschlossen. Die verwendete Pipettenspitze sowie die Laborhandschuhe werden in einen speziell gekennzeichneten Abfallbehälter entsorgt. Die Hände müssen nach diesem Arbeitsschritt desinfiziert werden!

Tab. 5: Programm für die Kolonie PCR Untersuchung ausgewählter Pathogene.| Phase | Temperatur [°C] | Dauer [s] | Zyklen |

|---|---|---|---|

| Initiale Denaturierung | 95 | 300 | 1 |

| Denaturierung | 95 | 30 | 35 |

| Primer-Annealing | 54 | 30 | 35 |

| Elongation | 72 | 45 | 35 |

| Finale Elongation | 72 | 600 | 1 |

| Ende | 12 | - | - |

3.6.2. DNA Aufreinigung

Mit Hilfe von PCR amplifizierte DNA wird zumeist nachträglich aufgereinigt (DNA Clean-Up) um nachfolgende Analysen nicht durch Reste der PCR Reaktion zu stören. Im Praktikum geschieht die Aufreinigung mit einem speziellen PCR Clean-Up Kit (Sigma-Aldrich GenElute PCR clean-up). Alle Zentrifugationsschritte werden bei 11,000 g durchgeführt. Durchführung: Jede Probe wird 4:1 (z.B. 25 µL PCR Produkt + 75 µL Puffer) mit NT Puffer in 2 mL Eppendorf-Tube verdünnt (beschriften!). Anschließend werden NucleoSpin Extract Columns in frische 2 mL Eppendorf-Tubes gesteckt und mit den verdünnten Proben beladen. Nach Zentrifugation für 1 min (Durchfluss verwerfen) werden 600 µL NT3 Puffer hinzugefügt und abermals für 1 min zentrifugiert. Nun wird der Durchfluss verworfen und die Tubes für weitere 2 min zur Trocknung des Filters zentrifugiert. Die Filter werden in neue, sterile 1.5 mL Tubes gesteckt und mit 30 µL PCR Wasser überschichtet. Nach einer kurzen Inkubationsphase (1 min bei Raumtemepratur) wird für 1 min zentrifugiert (die Filter werden verworfen) und das Eluat bis zur weiteren Verwendung bei 4 °C im Kühlschrank gelagert.

3.6.3. Gelelektrophorese

Die Gelelektrophorese ist eine gängige Methode zur Überprüfung von PCR Proben. Im Praktikum erfolgt die Untersuchung auf einem 1%igem Agarose Gel. Die DNA Fragmente trennen sich entsprechend ihrer Länge auf und werden anschließend unter UV-Licht sichtbar gemacht. Eine gelungene Kolonie PCR sollte eine deutliche Bande pro Probe ergeben.

Vorbereitung:

Für die Zubereitung des Gels (ein Gel pro Gruppe) werden 150 mg Agarose und 15 mL 0.5x TAE Puffer in einen 100 mL Erlenmeyerkolben gefüllt. Die Mischung wird in der Mikrowelle gekocht, bis sich die Agarose komplett aufgelöst hat. Anschließend wird 1 µL DNA Farbstoff (SYBR Safe DNA gel stain) dazu pipettiert, gründlich geschüttelt und die Flüssigkeit in eine kleine Gelkammer gegossen. Kämme (wahlweise einer oder zwei) mit einer ausreichenden Anzahl an Zacken werden in das noch flüssige Gel gesteckt. Falls nötig, werden Luftblasen mit einer sterilen Pipettenspitze entfernt. Das Gel braucht in etwa 15 min, bis es vollständig ausgehärtet ist und beladen werden kann.

Durchführung:

Nach Entfernen der Kämme wird das gehärtete Gel inklusive Halterung aus der Gelkammer entnommen und vorsichtig in die Elektrophorese-Kammer gelegt (Abb. 10). Die Flüssigkeit in der Kammer muss das Gel komplett überdecken, ansonsten muss neuer 0.5x TAE Puffer nachgefüllt werden. Für die Beladung des Gels werden 1.5 µL Probe in die Taschen pipettiert. Dabei muss unbedingt die Reihenfolge notiert werden! In eine Tasche (üblicherweise die erste oder letzte) werden 1.5 µL DNA Ladder (GeneRuler Express) pipettiert. Sind alle Proben und die Ladder geladen, wird der Deckel der Elektrophorese-Kammer geschlossen und das Programm mit 100 V für 15 min gestartet. Nach Ablauf der Laufzeit wird das Gel entnommen, vorsichtig auf den UV-Tisch geschoben und unter geschlossenem Deckel untersucht. Das Ergebnis kann fotografisch festgehalten werden.

ACHTUNG: Die markierte Sicherheitszone ist zu beachten! Dort stehende Gegenstände dürfen den Bereich nicht verlassen und separate Handschuhe müssen verwendet (und anschließend im Gefahrenstoff-Mülleimer entsorgt) werden. Die Elektrophorese-Kammer muss beim Hantieren unbedingt abgesteckt werden, da ansonsten die Gefahr eines Stromschlags droht. Das Gerät darf nur bei geschlossenem Deckel angesteckt und gestartet werden. Die Untersuchung des Gels am UV-Tisch darf nur bei beschlossenem Deckel stattfinden. Direktes UV Licht kann sonst zu Schäden, insbesondere der Augen, führen!

3.6.4. DNA Quantifizierung

Es gibt eine Vielzahl unterschiedlicher Methoden, um den DNA Gehalt in einer Probe bestimmen zu können. Im Praktikum erfolgt die Quantifizierung mit Hilfe eines Fluorometers (Promega Quantus). Alternativen dazu wären das Nanodrop System oder eine photometrische Messung mit PicoGreen DNA Farbstoff.

Durchführung:

Jede Gruppe bereitet eine Stammlösung für alle ihre Proben (+ 1) vor. Dabei müssen je Probe jeweils 197.5 µL 1x TE-Puffer und 0.5 µL Farbstoff berechnet werden. Anschließend werden 198 µL der Stammlösung und 2 µL Probe in Analyse-Tubes pipettiert, gevortext und nach einer Inkubationszeit von 2 min im Quantus Fluorometer (Abb. 11) gemessen. Der Farbstoff bzw. alle Lösungen, die den Farbstoff enthalten, müssen so gut wie möglich vor Licht geschützt werden (Verwendung von Alufolie!), da die Substanz lichtsensitiv ist und schnell zerstört werden kann! Sollten die Messwerte oberhalb des Messbereich liegen, müssen die betroffenen Proben 1:10 mit 1x TE-Puffer verdünnt und erneut gemessen werden (der gesamte Ablauf muss dabei wiederholt werden!).

3.6.5. DNA Sequenzierung und Blasting

Es gibt unterschiedliche Techniken, wie DNA sequenziert werden kann. Neue System, wie z.B. Illumina, IonTorrent oder Nanopore können große Mengen an Sequenzen gleichzeitig analysieren und ermöglichen damit die Untersuchung ganzer Genome bzw. komplexer Umweltproben. Sanger Sequenzierung stellt eine bereits ältere Technologie dar, die sich allerdings aufgrund eines sehr niederen Preises und geringer Fehleranfälligkeit perfekt für die Sequenzierung einer Reinkultur eignet. Die Proben im Praktikum werden deshalb mittels Sanger Sequenzierung analysiert und die erhaltenen DNA Sequenzen anschließend geblastet. Unter Blasting versteht man den Vorgang, wenn eine DNA Sequenz mit einer bestehenden Datenbank verglichen wird und die am besten passenden Einträge gesucht werden. Dies ermöglicht die (taxonomische) Zuordnung einer unbekannten DNA Sequenz. Die Qualität der Datenbank ist entscheidend für das Ergebnis! Gängige Datenbanken für bakterielle Genfragmente (üblicherweise 16S) sind NCBI, Silva, Greengenes oder RDP.

Durchführung:

Von jeder Probe werden 15 µL des gereinigten DNA Extrakts in sterile 1.5 mL Eppendorf-Tubes pipettiert. Zusätzlich werden 2 µL des verwendeten Forward-Primers (27F) zugegeben und die Tubes sorgfältig verschlossen. Jedes Tube wird mit einem bereitgestellten Prepaid Aufkleber der Sequenzierungs-Firma versehen. Anschließend müssen sowohl der Code auf dem Aufkleber als auch der dazu gehörende Probenname in das Online-Bestellformular eingetragen werden. Die fertigen Tubes werden in ein Luftblasen-Kuvert verpackt und müssen bis spätestens 16 Uhr in den Postkasten der Firma (1. UG, gegenüber dem Bodenlabor) geworfen werden. Binnen 24 h werden die Ergebnisse in Form von .fasta Dateien bereitgestellt. Die darin enthaltenen DNA Sequenzen werden dann mit Hilfe des online Blast Tools (https://blast.ncbi.nlm.nih.gov/Blast.cgi) analysiert. Als Referenzdatenbank verwenden wir die „Nucleotide collection” Datenbank von NCBI.

4. Literaturverzeichnis

- Ahring, B.K., Angelidaki, I., de Macario, C.C., Gavala, H., Hofman-Bang, J., Elfering, S.O., Raskin, L., Stams, A., Westermann, P., Zheng, D. 2003. Biomethanation I. Springer.

- BMVIT. 2014. Zusammensetzung von Biogas. Available at: http://www.biogas-netzeinspeisung.at/technische-planung/funktionsprinzip-einer-biogasanlage/zusammensetzung-von-rohbiogas.html. Accessed: 22.06.2018

- Boe, K., 2006. Online monitoring and control of the biogas process. Institute of Environment and Resources, Technical University of Denmark.

- Conrad, R., Schink, B., Phelps, T.J., 1986. Thermodynamics of H2-consuming and H2-producing metabolic reactions in diverse methanogenic environments under in situ conditions. FEMS microbiology letters. 38(6), 353-360.

- Drosg, B. 2013. Process monitoring in biogas plants. IEA Bioenergy Task.

- EU, 2014. State of play on the sustainability of solid and gaseous biomass used for electricity, heating and cooling in the eu. On the WWW. URL https://ec.europa.eu/energy/sites/ener/files/2014_biomass_state_of_play_.pdf.

- Goberna, M., Podmirseg, S., Waldhuber, S., Knapp, B., García, C., Insam, H., 2011. Pathogenic bacteria and mineral N in soils following the land spreading of biogas digestates and fresh manure. Applied soil ecology. 49, 18-25.

- Hasegawa, S., Shiota, N., Katsura, K., Akashi, A., 2000. Solubilization of organic sludge by thermophilic aerobic bacteria as a pretreatment for anaerobic digestion. Water science and technology. 41(3), 163-169.

- Hupfauf, S., Plattner, P., Wagner, A.O., Kaufmann, R., Insam, H., Podmirseg, S.M., 2018. Temperature shapes the microbiota in anaerobic digestion and drives efficiency to a maximum at 45° C. Bioresource technology. 269, 309-318.

- Insam, H., Gómez-Brandón, M., Ascher, J., 2015. Manure-based biogas fermentation residues–Friend or foe of soil fertility? Soil Biology and Biochemistry. 84, 1-14.

- Jain, S., Jain, S., Wolf, I.T., Lee, J., Tong, Y.W., 2015. A comprehensive review on operating parameters and different pretreatment methodologies for anaerobic digestion of municipal solid waste. Renewable and Sustainable Energy Reviews. 52, 142-154.

- Kaiser, F.L. 2007. Einfluss der stofflichen Zusammensetzung auf die Verdaulichkeit nachwachsender Rohstoffe beim anaeroben Abbau in Biogasreaktoren, Technische Universität München.

- Koster, I., Rinzema, A., De Vegt, A., Lettinga, G., 1986. Sulfide inhibition of the methanogenic activity of granular sludge at various pH-levels. Water Research. 20(12), 1561-1567.

- Laaber, M., 2012. Gütesiegel Biogas: Evaluierung der technischen, ökologischen und sozioökonomischen Rahmenbedingungen für eine Ökostromproduktion aus Biogas. Universität für Bodenkultur Wien, Wien.

- Labatut, R.A., Angenent, L.T., Scott, N.R., 2014. Conventional mesophilic vs. thermophilic anaerobic digestion: a trade-off between performance and stability? Water research. 53, 249-258.

- Ma, J., Amjad Bashir, M., Pan, J., Qiu, L., Liu, H., Zhai, L., Rehim, A., 2018. Enhancing performance and stability of anaerobic digestion of chicken manure using thermally modified bentonite. Journal of Cleaner Production. 183, 11-19.

- Meseguer-Lloret, S., Molins-Legua, C., Campins-Falco, P., 2002. Ammonium determination in water samples by using OPA-NAC reagent: a comparative study with nessler and ammonium selective electrode methods. International Journal of Environmental & Analytical Chemistry. 82(7), 475-489.

- Reinhold, F., 2004. TOC statt CSB – oder “New CSB”? Korrespondenz Abwasser. 51(7), 705.

- Richards, B.K., Cummings, R.J., White, T.E., Jewell, W.J., 1991. Methods for kinetic analysis of methane fermentation in high solids biomass digesters. Biomass and Bioenergy. 1(2), 65-73.

- Sahlström, L., 2003. A review of survival of pathogenic bacteria in organic waste used in biogas plants. Bioresource technology. 87(2), 161-166.

- Taherzadeh, M.J., Karimi, K., 2008. Pretreatment of lignocellulosic wastes to improve ethanol and biogas production: a review. International journal of molecular sciences. 9(9), 1621-1651.

- Tian, G., Yang, B., Dong, M., Zhu, R., Yin, F., Zhao, X., Wang, Y., Xiao, W., Wang, Q., Zhang, W., 2018. The effect of temperature on the microbial communities of peak biogas production in batch biogas reactors. Renewable Energy. 123, 15-25.

- Wang, X., Yang, G., Feng, Y., Ren, G., Han, X., 2012. Optimizing feeding composition and carbon–nitrogen ratios for improved methane yield during anaerobic co-digestion of dairy, chicken manure and wheat straw. Bioresource Technology. 120, 78-83.

- Weiland, P., 2008. Wichtige Messdaten für den Prozessablauf und Stand der Technik in der Praxis. Gülzower Fachgespräche. 27, 17-31.

- Yadvika, Sreekrishnan, T., Kohli, S., Rana, V., 2004. Enhancement of biogas production from solid substrates using different techniques—-a review. Bioresource technology. 95(1), 1-10.

Anhang

Tab. 6: Ampelsystem der BOKU Wien zur Einschätzung der gemessenen Parameter bezüglich der Arbeitsweise des Biogas-Reaktors (Laaber, 2012).| Parameter | Einheit | Grün | Gelb | Rot |

|---|---|---|---|---|

| CSB | [g/kg] | 40 - 90 | < 40; 90 - 110 | > 110 |

| TS | [% FM] | 4 - 8 | < 4; 8 - 9 | > 9 |

| oTS | [% FM] | 3 - 6 | < 3; 6 - 7 | > 7 |

| NH4+ | [g/kg] | < 5 | > 5 | - |

| Acetat | [g/L] | < 1 | 1 - 3 | > 3 |

| Propionat | [mg/L] | < 250 | 250 - 1000 | > 1000 |

| Butyrat | [mg/L] | < 50 | 50 - 100 | > 100 |

| Iso-Butyrat | [mg/L] | < 60 | 60 - 200 | > 200 |

| Valeriat | [mg/L] | < 50 | 50 - 100 | > 100 |

| Iso-Valeriat | [mg/L] | < 50 | 50 - 100 | > 100 |

| VFA gesamt | [g/L] | < 1.5 | 1.5 - 4.5 | > 4.5 |

| EC | [mS/cm] | 18 - 20 | < 18; 20 - 60 | > 60 |

| pH | - | 7.5 - 8.1 | 7.1 - 7.5 < 7.1; | > 8.1 |

| FOS/TAC | - | 0.3 - 0.5 | 0.2 - 0.3; 0.5 - 0.6 | < 0.2; > 0.6 |

| C/N | - | 20 - 30 | 15 - 20; 30 - 35 | < 15; > 35 |